بحثی بر روی کاربردهای کوپلینگ های انعطاف پذیر(1):

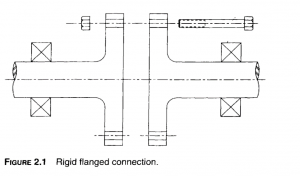

از نظر تاریخی، تجهیزات دوار، اولین بار توسط فلنج های صلب به هم متصل شدند (شکل 1). تجربه نشان داد که این روش قابلیت سازگاری با چرخش ها و حرکت های این تجهیزات را ندارد. در حالی که، کوپلینگهای

شکل (1): اتصال فلنجی صلب

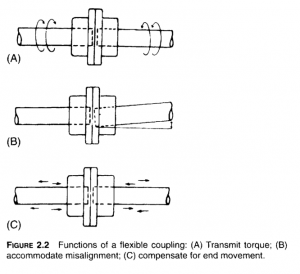

انعطاف پذیر، دو تکه از تجهیزات دوار را به هم متصل میکنند و در عین حال، اجازه چند درجه نامیزانی یا حرکت انتهای تجهیزات و یا هر دو را میدهند. سه کاربرد اصلی کوپلینگ های انعطاف پذیر(شکل 2) عبارت اند از:

شکل (2): کاربرد های کوپلینگ های انعطاف پذیر: الف. انتقال گشتاور ب. جبران نامیزانی ج. جبران حرکت انتها

الف. انتقال قدرت:

اولین کوپلینگ ها برای انتقال قدرت (به شکل گشتاور پیچشی) از یک ماشین مکانیکی به ماشین مکانیکی دیگر به کار برده شدند. به طور کلی، میزان هدر رفت توان به واسطه اصطکاک در کوپلینگ های انعطاف پذیر کم است. این موضوع یکی از مزایای کوپلینگ های انعطاف پذیر در مقایسه با سایر انواع کوپلینگ ها است.

ب. سازگاری با نامیزانی:

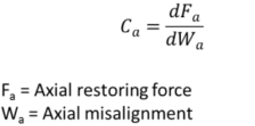

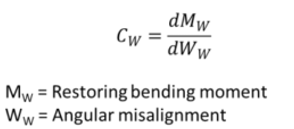

کوپلینگ های انعطاف پذیر، باید با سه نوع نامیزانی میان شفت های ورودی و خروجی انتقال قدرت همخوانی داشته باشند : نامیزانیهای محوری[1]، جانبی[2] (که به عنوان نامیزانی شعاعی[3] یا آفست موازی[4] نیز شناخته میشود) و زاویهای[5]. برای توضیح بیشتر، تصویر این نامیزانی ها در جدول 2 نشان داده شده است. این نامیزانی ها، باعث اعمال نیروهایی بر سیستمهای دوار میشوند که میتواند باعث ایجاد نویز و ارتعاشات ناخواسته در طول عملکرد سیستم شود. بنابراین، درک نیروهای عکس العملی ناشی از نامیزانیها، بسیار مفید است . استاندارد آلمانی DIN 740 Part2 انواع این نامیزانیها را به همراه سختی[6] مربوط به آنها و نیروهای ناشی از آنها، تعریف کرده است که خلاصه ای از آن در جدول (1) آمده است.

جدول (1)

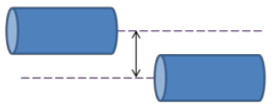

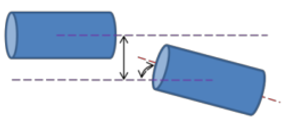

| تعریف (2) | تصویر نامیزانی بین شفتهای ورودی و خروجی | نوع نامیزانی |

|

|

نامیزانی محوری |

|

|

نامیرانی جانبی یا شعاعی (آفست موازی) |

|

|

نامیزانی زاویهای |

| ترکیب روابط هر سه حالت |  |

ترکیب تمام حالتهای نامیزانی |

باید توجه داشت که ضمن آنکه در کل تجهیزات دوار ممکن است هر سه نوع این نامیزانی ها رخ دهند، خود کوپلینگ تنها نامیزانی زاویه ای را تجربه میکند و المان های انعطاف پذیر تنها میزانی یا نامیزانی محوری و زاویه ای را تجربه میکنند.

ج. جبران کردن حرکت انتهای تجهیزات

اغلب تجهیرات دوار به گونه ای طراحی میشوند که بتوانند با حرکت محوری تجهیزات همخوانی داشته باشند. در پمپ ها که به وسیله موتور به حرکت در میایند، معمولا لازم است که کوپلینگ ها، شناوری محوری تجهیزات را محدود کنند تا از سایش داخلی موتور جلوگیری شود.

نامیزانیها و حرکت انتها، باید بدون ایجاد بارهای ناخواسته در تجهیزات جبران شوند. به طور کلی، ماشین ها در زمان نصب با دقت بالایی جاگذاری میشوند. فاکتورهای مختلفی میتوانند تجهیزات را از میزان بودن خارج کنند. برای مثال حرکت عمودی تجهیزات ممکن است ناشی از افزایش دما و انبساط تکیه گاه آن باشد. حرکت افقی ممکن است به واسطه نیروهای پایپینگ ناشی از نصب نامناسب و یا انبساط و انقباض در سیستم به دلیل تغییر دما و یا فشار رخ دهد. این یک حقیقت است که تجهیزات ماشینی، زنده و متحرک هستند و تغییر طول میدهند. این امر، یکی از دلایل اصلی استفاده از کوپلینگ های انعطاف پذیر است. اما، یک کوپلینگ انعطاف پذیر، راه حلی برای تمام حرکت های ناخواسته نیست. کوپلینگ های انعطاف پذیر نیز، محدودیت های خودشان را دارند. طراح تجهیزات یا سیستم باید یک تقریب منطقی، این محدودیت ها را محاسبه کند و در طراحی در نظر بگیرد. در غیر این صورت میتواند باعث زوال کوپلینگ شود.

طراح سیستم و یا تجهیزات باید دقت کند که مفهوم “ظرفیت نامیزانی کوپلینگ” را با مفهوم “تلورانس نامیزانی تجهیزات” اشتباه نکند. ظرفیت کوپلینگ معمولا بسیار بالاتر از تلورانس مجاز نامیزانی در تجهیزات است.

کوپلینگ های صلب، بیشترین میزان عکس العمل ها را بر روی تجهیزات ایجاد میکنند. انواع کوپلینگ های انعطاف پذیر مکانیکی[7] مانند کوپلینگ های چرخدنده ای و زنجیری، نیرو وگشتاور های در مقیاس متوسط و کم را، بر روی سیستم اعمال میکنند که تابعی از میزان گشتاور و نامیزانی سیستم هستند. کوپلینگ های با المان های الاستومتریک[8] نیروها و گشتاورهای در مقیاس متوسط و کم را تولید میکنند که تا حدودی وابسته به گشتاور منتقل شده توسط سیستم هستند. کوپلینگ های انعطاف پذیر فلزی، نیروها و گشتاورهای نسبتاً کوچکی را تولید میکنند که تقریباً مستقل از گشتاور هستند. امروزه، رایج ترین نوع کوپلینگ های انعطاف پذیر، کوپلینگ های انعطاف پذیر فلزی هستند که بیشترین انعطاف پذیری را با اعمال کمترین نیروی خارجی بر روی تجهیزات کوپلینگ ایجاد میکنند.

دیگر کاربردهای کوپلینگ های انعطاف پذیر:

علاوه بر کارکردهای اصلی، بعضی اوقات کوپلینگ های انعطاف پذیر با اهداف زیر به کار میروند:

کوپلینگ های انعطاف پذیر المان فلزی:

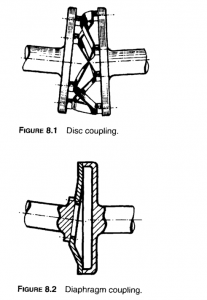

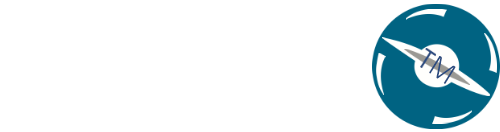

امروزه، یکی از رایج ترین انواع کوپلینگ های انعطاف پذیر، کوپلینگ های المان فلزی هستند. کوپلینگ های المان فلزی، با هدف از میان برداشتن مشکلات مربوط به روغن کاری در کوپلینگ ها، طراحی و ساخته شدند. استفاده از کوپلینگ های المان فلزی تا اوایل دهه 1960 بسیار محدود بود. این کوپلینگ ها بر اساس انعطاف پذیری مواد فلزی برای جبران کردن نامیزانی ها و حرکت های محوری کار میکنند. کوپلینگ های المان فلزی به دو دسته اصلی تقسیم میشوند. دسته اول دیسک کوپلینگ ها هستند که از چندین المان فلزی انعطاف پذیر ساخته شده اند که یک در میان توسط پیچ به فلنج های مخالف (هاب و فلنج موتور و هاب و فلنج گیربکس) متصل شده اند. (شکل 3) . دسته دوم، کوپلینگ های دیافراگمی هستند. این کوپلینگ ها، از یک یا چند المان فلزی ساخته شده اند که به قطر خارجی یک فلنج راننده وصل میشوند و از طریق دیافراگم، گشتاور را به قطر داخلی متصل به آن، منتقل میکنند (شکل 4). تمرکز اصلی در این مقاله بر روی دیسک کوپلینگ ها است که یکی از محصولات پرطرفدار شرکت توان محور هستند.

شکل (3). دیسک کوپلینگ

شکل (4). کوپلینگ دیافراگمی.

دیسک کوپلینگ ها:

دیسک کوپلینگ ها بر اساس انعطاف پذیری ماده دیسک بین دو مجموعه پیچ و مهره که هر کدام روی یک دایره پیچ مشترک قرار دارند، کار میکنند. یک مجموعه از این پیچ ها، به عضو راننده وصل هستند(برای مثال هاب موتور)، و مجموعه دیگر پیچ ها، به عضو رانده شده وصل هستند (برای مثال اسپیسر که میان هاب موتور و هاب گیربکس قرار میگیرد). شکل (5) قسمت های تحت کشش و فشار در کوپلینگ های دیسکی را بر اساس اتصال پیچ و مهره به هاب و فلنج موتور و گیربکس نشان میدهد.

شکل (5). تنش های کششی و فشاری در دیسک کوپلینگ.

دیسک کوپلینگ های انعطاف پذیر، در شکل های مختلفی در دسترس هستند. نقطه مشترک تمام این فرم های مختلف، آن است که پیچ های راننده و رانده شده بر روی یک دایره پیچ قرار میگیرند. شکل 6 برخی از رایج ترین شکل های دیسک را نشان میدهد. گشتاور در این کوپلینگ ها از طریق کشش میان پیچ های راننده و رانده شده، منتقل میشود.

شکل (6). شکل های مختلف دیسک در دیسک کوپلینگ ها.

در دیسک به شکلهای (6.الف) و (6.ب) ، بارگذرای باعث ایجاد یک تنش کششی ساده در دیسک میشود. در حالی که در دیسک (6.ج) ، تنش های کششی در قطر خارجی و تنش های فشاری در قطر داخلی ایجاد میشوند. اگر خط عمل[11] تنش کششی میان پیچ های راننده و رانده شده، خارج از ماده لمینیشن میان پیچ های راننده و رانده شده قرار بگیرد، تنش کششی ایجاد شده زیاد خواهد بود. برای اطمینان از این موضوع که خط عمل در محدود قابل قبول قرار میگیرد، گاهی لازم است که از تعداد پیچ های بیشتری در طراحی ستفاده شود. از طرف دیگر، استفاده از تعداد بیشتری پیچ، میتواند باعث کاهش انعطاف پذیری شود. در این حالت، برای کم کردن سطح تنش، نیاز ست که از دیسک های بیشتری در پک استفاده شود و یا، قطر دایره پیچ افزایش پیدا کند. در دیسک شکل (6.ب)، قسمتی از دیسک که تحت تنش قرار ندارد، برداشته شده است. مزیت اصلی این شکل دیسک در آن است که یک توزیع تنش کششی یکنواخت در طول تمام قسمت تحت کشش در دیسک، ایجاد میکند.

تنش های خمشی در لمینیشن ها به واسطه نامیزانی در پیچ و اتصال رخ میدهند. بنابراین، کم کردن میزان تنش کششی در این نقاط، باعث کم شدن خمش و بهبود طراحی میشود. شکل (6.الف)، با استفاده از ماده لمینیشن بیشتر در قسمتی که تحت تنش خمشی بیشتری است، سعی در بهبود در این زمینه دارد. در رابطه با ضخامت لمینیشن ها، با در نظر گرفتن محدودیت های ساخت و تولید، استفاده از لمینیشن های بسیار نازک در ساخت دیسک، کاربردی نیست. معمولا ضخامت لمینیشن ها بین 0.005 تا 0.025 اینچ میباشد. دیسک به شکل (6.د) مزایایی از نظر آسانی ساخت و یا اسمبل کردن کوپلینگ های مقیاس بزرگتر دارد.

درجه انعطاف پذیری لازم در سیستم و محدوده مجاز بارهای بلبیرینگ، تعداد پیچ های راننده و رانده شده، مورد استفاده را تعیین میکند. این فاکتور، در زمان انتخاب یک کوپلینگ، فاکتور مهمی است، چرا که انتخاب یک کوپلینگ با درجه آزادی بزرگتر، قطر، وزن و در نتیجه هزینه ساخت کوپلینگ را بیش از حد نیاز بالا میبرد. ساده ترین حالت برای تعیین تعداد پیچ ها، داشتن دو پیچ راننده و دو پیچ رانده شده است. در این حالت، بیشترین درجه آزادی و انعطاف پذیری و کمترین میزان نیروها ایجاد میشود. از طرف دیگر، با بیشتر شدن تعداد پیچ ها، طول تحت خمش[12] بین پیچ ها که باعث انعطاف پذیری سیستم میشود، کوتاه تر میشود. در این حالت، حرکت محوری موتور محدود میشود و کوپلینگ همچنان اجازه مقدار ناچیزی از نامیزانی را میدهد.

برای کاربردهای با سرعت بالاتر، معمولا دیسک ها با یک تنش اولیه[13] اسمبل میشوند. در این حالت، کوپلینگ با یک مقدار تنش کششی در تمام طول های تحت خمش، نصب میشود. برای ایجاد این تنش اولیه، دایره پیچ ها در هاب ها معمولا کمی بزرگتر از دایره پیچ ها در دیسک در نظر گرفته میشود. این کشش اولیه در پایه هایی از دیسک که تحت فشار قرار دارند، باعث کم شدن تنش فشاری میشود و به همین دلیل از شکم دادن دیسک جلوگیری میکند.

تفاوت دیسک کوپلینگ و دیافراگم کوپلینگ:

مهندسان گاهی در تشخیص کوپلینگ های دیسکی و دیافراگمی از همدیگر، دچار مشکل میشوند. باید دقت کرد که المان های انعطاف پذیر در کوپلینگ های دیسکی، به شکل حلقه و یا دیسک هستند؛ در حالی که در کوپلینگ های دیافراگمی، انتقال قدرت از قطر خارجی به قطر داخلی انجام میشود و قسمت میانی المان انعطاف پذیر خالی نیست. در شکل (7)، چند نمونه از گوپلینگ های دیافراگمی نشان داده شده است.

شکل 7. دیسک کوپلینگ و دیافراگم کوپلینگ

کاربردهای دیسک کوپلینگ ها:

دیسک کوپلینگ ها در جاهای مختلفی مورد استفاده قرار میگیرند. رایج ترین کاربردهای آنها، استفاده در پمپ های جانب مرکز با توان متوسط است. همچنین، این کوپلینگ ها در موتورهای دریایی، درایو برجهای خنک کننده، ژنراتورها، کمپرسورها و آسیاب ها و فن ها به کار میروند.

دیسک کوپلینگ های با اسپیسر و بدون اسپیسر:

دیسک کوپلینگها، میتوانند در هر دوحالت بدون اسپیسر[14] و دارای اسپیسر[15]، در هر دو حالت نصب افقی و عمودی به کار روند.شکل (8) تصویری از این دو حالت کوپلینگ با اسپیسر و بدون اسپیسر را نشان میدهد.

شکل (8). کوپلینگ های (الف) بدون اسپیسر و (ب) با اسپیسر

الف. کوپلینگ های بدون اسپیسر

این نوع کوپلینگ ها جهت اتصال کوتاه موتور به مصرف کننده مورد استفاده قرار میگیرد و با داشتن المانهای دیسکی انعطاف پذیر، قابلیت کاهش ضربههای موتور در زمان استارت را دارا بوده و برای استفاده در دورهای کاری الکتروموتورهای مختلف مناسب هستند. این نوع کوپلینگ ها، تنها در سیستم های شامل 3 بلبیرینگ، قابل استفاده هستند. شکل (9) تصویری از چگونگی نصب این کوپلینگ ها را نشان میدهد. نامیزانی جانبی (بین شفتهای ورودی و خروجی) در این نوع از کوپلینگها غیرمجاز است و تنها ظرفیت نامیزانی محوری و زاویهای را دارند. حداکثر میزان مجاز نامیزانی زوایهای در استفاده از آنها 5/0 درجه است.

لیست اجزا:

هاب و فلنج موتور و گیربکس

مجموعه پیچ و مهره

مجموعه set screw

یک عدد دیسک پک

شکل (9). چگونگی نصب کوپلینگ بدون اسپیسر.

ب. کوپلینگ با اسپیسر:

این نوع کوپلینگ، جهت اتصال بلند موتور به مصرفکننده و یا رابط شفتهای انتقال قدرت، مورد استفاده قرارمیگیرد. این نوع از کوپلینگها نیز، با داشتن المانهای دیسکی انعطاف پذیر، قابلیت کاهش ضربههای موتور در زمان استارت را دارا بوده و برای استفاده در دورهای کاری الکتروموتورهای مختلف مناسب هستند. دیسک کوپلینگهای با اسپیسر، قابلیت جبران نامیزانی زاویهای، محوری و آفست موازی شفت های ورودی و خروجی را دارند.

دیسک کوپلینگهای با اسپیسر، قابلیت جبران نامیزانی زاویهای، محوری و آفست موازی را دارند. در حالی که دیسک کوپلینگهای بدون اسپیسر، تنها قابلیت جبران نامیزانی زاویهای و محوری را دارند. بنابراین، کوپلینگهای بدون اسپیسر، در جایی که آفست موازی وجود دارد نمیتوانند به کار روند. همان طور که در شکل (10) نشان داده شده است، وجود آفست موازی بین شفتهای ورودی و خروجی، باعث اعمال جابهجایی زاویهای (A)، بر روی هر یک از دیسک کوپلینگها میشود. نامیزانی زاویهای (B)، در هر یک از شفتهای متصل به کوپلینگ، باعث ایجاد جابهجایی زاویهای اضافی میشود که با آفست زاویهای ایجاد شده ناشی از نامیزانی موازی، جمع میشود. نامیزانی زاویهای کل (C) ، در دیسک کوپلینگهای انعطافپذیر برابر است با جمع آفست زاویهای ناشی از نامیزانی موازی (A)، به اضافه آفست زایهای ناشی از نامیزانی زاویهای (B). حداکثر میزان نامیزانی زاویهای (C) هرگز نباید بیشتر از نامیزانی مجاز ذکر شده در کاتالوگ کوپلینگ مورد استفاده باشد.

شکل (10): اثر آفست موازی بر روی ظرفیت نامیزانی زاویهای در کوپلینگ دارای اسپیسر

از سوی دیگر، عملکرد تجهیزات در طول عمر کاری آنها تغییر میکند. توصیه ما آن است که در زمان نصب و راهاندازی، نامیزانی ماشینآلات تا حد امکان نزدیک به صفر باشد. بهتر است که نامیزانی اندازهگیری شده در زمان نصب و تنظیم کردن کوپلینگ، کمتر از 25% از حداکثر ظرفیت نامیزانی ذکر شده در کاتالوگ کوپلینگ باشد، به این ترتیب، بقیه ظرفیت نامیزانی کوپلینگ برای جبران نامیزانیهای اضافی ایجاد شده در اثر جابهجایی فونداسیون، ارتعاشات، انبساط حرارتی و دیگر عوامل، در دسترس خواهد بود.

همچنین، حداکثر میزان مجاز نامیزانی محوری در دیسک کوپلینگها محدود است چون میتواند باعث زوال المانهای انعطافپذیر شود (3).

مودهای زوال در دیسک کوپلینگ ها:

رایج ترین شکل زوال در دیسک کوپلینگ ها، زوال ناشی از خستگی است که به دلیل خمش بیش از اندازه در سیستم رخ میدهد. این امر معمولا ناشی از میزان کردن ضعیف تجهیزات متصل به هم است. نامیزانی در تجهیزات میتواند به واسطه میزان کردن ضعیف اولیه در سیستم، و یا شرایط کاری تجهیزات متصل به کوپلینگ بوجود آید. تجهیزات متصل به کوپلینگ های انعطاف پذیر، باید با بالاترین دقت ممکن میزان شوند. در زمان کار سیستم نیز، عوامل مختلفی مانند انبساط حرارتی، جابه جایی فنداسیون، ارتعاشات سیستم و غیره میتوانند باعث ایجاد نامیزانی در سیستم شوند. نامیزانی در ماشینها باید به شکل منظم چک شود و در صورت نیاز تصحیح شود.

شکل (11)، مودهای مختلف زوال در دیسک کوپلینگ ها را نشان میدهد. در شکل (11.الف)، شکست در دیسک کوپلینگ در صفحه جلوی واشر رخ میدهد. در این حالت، نامیزانی در شفت بیش از حد مجاز بوده است. این نوع از زوال از خارجی ترین دیسک در مجموعه دیسک کوپلینگ ها شروع میشود و به دیسک های داخلی میرسد. در این حالت، تجهیزات باید مجدداً میزان شوند و کوپلینگ باید جایگزین شود. در شکل (11.ب)، زوال در دیسک کوپلینگ در ناحیه مجاور صفحه جلویی واشر رخ میدهد. در این حالت، خوردگی شدید در ناحیه زوال دیسک وجود دارد. این نوع از زوال در کوپلینگ هایی رخ میدهد که چندین سال مورد استفاده بوده اند و در محیطی با خوردگی زیاد استفاده میشوند. برای جلوگیری از این زوال در کوپلینگ ها، می توان اززدن ضدزنگ و یا رنگ آمیزی دیسک ها برای جلوگیری از خوردگی استفاده کرد. در کوپلینگ های ساخت شرکت توان محور که از جنس استیل ضد زنگ ساخته میشوند، مشکل خوردگی در سیستم مشاهده نمیشود.

در حالتی که زوال در دیسک، در ناحیه مربوط به پیچ رخ میدهد (شکل 11. ج)، این امر نشان دهنده شل شدن پیچ ها در کوپلینگ است. در این حالت، دیسک پک باید جایگزین شود و پیچ ها به خوبی سفت شوند.

در حالی که گشتاور بیش از حد مجاز به کوپلینگ اعمال شده باشد، زوال در کوپلینگ مطابق شکل (12) خواهد بود. در این حالت باید از یک کوپلینگ بزرگتر و با ظرفیت گشتاور بیشتر به عنوان جایگزین استفاده کرد.

شکل (11). مواد های زوال در دیسک کوپلینگ ها: الف. زوال ناشی از نامیزانی غیرمجاز. ب. زوال ناشی از خستگی و پایان عمر مفید سیستم. ج. تصویر شماتیک زوال ناشی از کشش در سوراخ پین ها. د. تصویر تغییر طول در سوراخ پین ها.

شکل (12). زوال ناشی از گشتاور غیرمجاز.

کوپلینگهای ساخت شرکت توان محور:

شرکت توان محور، با بیش از یک دهه فعالیت در حوزههای صنعتی، اقدام به طراحی و ساخت دیسک کوپلینگ های انعطاف پذیر فلزی[16] در سایزهای مختلف و با کاربردهای متنوع نموده است. کوپلینگهای دیسکی طراحی شده توسط شرکت توان محور برای استفاده در کاربردهای با گشتاور متوسط و بالا که نیاز یه صلبیت پیچشی دارند، بسیار مناسب هستند. اجزای سیستم کوپلینگ مانند هاب و فلنج، به شکل ماشین کاری ساخته شدهاند. به همین دلیل، میتوانند به راحتی برای کاربردهای با سرعت بالا استفاده شوند. از مزیتهای این نوع کوپلینگ، سازگاری با شرایط کاری دارای نامیزانی[17] (محوری، زاویهای و جانبی)، و بینیاز بودن از روغنکاری است. همچنین، این کوپلینگها، میتوانند در هر دوحالت بدون اسپیسر و دارای اسپیسر، در هر دو حالت نصب افقی و عمودی به کار روند.

مزایای کوپلینگهای دیسکی تولید شرکت توان محور عبارت است از:

مراجع:

[1] Axial misalignment

[2] Lateral misalignment (parallel offset)

[3] Radial misalignment

[4] Parallel Offset

[5] Angular misalignment

[6] Stiffness

[7] Mechanically Flexible

[8]Elastomeric Element Couplings

[9] Peak

[10] Overload torque

[11] Line of action

[12] Flexing length

[13] Pre-stress

[14] Non-spacer (Single disc)

[15] Double disc

[16] Flexible disc coupling

[17] Misalignment

شركت توان محور آذین صنعت ، شركتی است تولیدی ، صنعتی که در زمینه تولید درایو شفت فایبرکربن فعالیت میکند. مدیریت شرکت شعار” انجام کار با كیفیت بهترین تبلیغ شركت ” را سر لوحه کار خود قرار داده و از مدیران و کارکنان خود می خواهد كه جهت استقرار استاندارد مذکور همه توان خویش را بکار گیرند. .

تمامی حقوق این وب سایت متعلق به شرکت توان محور آذین صنعت میباشد. © 2020